应用案例 · 智能装备 | 鹏辉循环科技废动力电池精细化拆解中试示范线项目

客户简介

河南鹏辉循环科技有限公司为锂电池生产厂家,业务涵盖新能源汽车废旧动力蓄电池回收及梯次利用,拥有自主知识产权,主要技术指标处于国内、国际领先水平。产品广泛应用于移动电源、新能源汽车动力电池、通信基站后备电源、风光储能等领域,畅销美国、德国、日本、英国等国家,合作客户有微软、富士康、飞利浦、东芝等国际知名企业,在行业内享有极高的美誉度。

项目攻关要点

1、废动力电池拆解工序复杂,部分环节依赖人工,智能化程度不足,设备能耗高,生产效率低;

2、目前采用整体破碎再分离出贵金属的方法,工艺流程长,贵金属回收率低。

实施过程

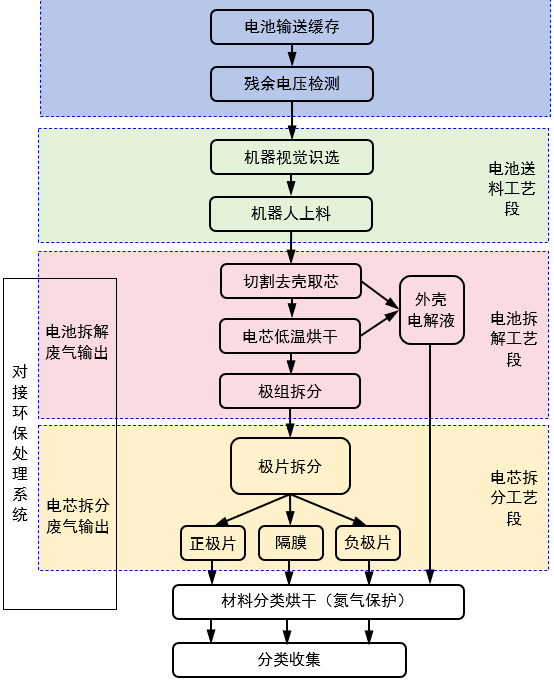

采用全自动精细化拆解工艺技术,设计搭建了废动力电池精细化拆解线。针对退役的动力电池,设计自动外壳拆解与极片物料精细化分选平台,实现电池的正极片/负极片/隔膜的精准分选,为后续极片脱粉工序提供了有力支撑。

全自动精细化拆解工艺流程图

整个拆解线主要包含三个部份,分别为:

1、拆解部分:电池经放电后,通过机械手及视觉系统自动识别进行抓取上料,利用自动拆解取芯、精准分选等技术,实现正极、负极、隔膜物料进行精准分离归集。

2、环保部份:配备了低温烘干炉、废气环保处理系统。收集后的物料通过分类烘干挥发电解液,产生的废气进入环保处理系统,经处理达标后排放,实现了电解液回收以及废气无害化处理。

3、中控部分:中控区域安装有拼接显示系统和控制系统等监控设施,可实时监控整个生产流程,并对当前操作环境进行安全监控。

设备运行图

项目实施效果

1、项目实现了精细化拆解成套装备的技术突破和应用示范,成功建设国内首条全自动废动力电池精细化拆解中试示范线;

2、可兼容25种以上锂电池规格,去壳拆解效率>5000吨/年,解放了人工,大幅度提升生产率;

3、可实现电池超纯极片等材料的回收,同时经第三方检测,锂回收率>95%,正极粉含杂率≤0.5%;

4、改变了传统破碎粗放式粉料的高能耗高排放回收模式,经精拆工艺处理后产生的废气成分简单,大幅度降低了废气处理设施运维成本,实现低碳绿色回收,减少环境污染。