应用案例 · 工业软件 | 汽车发动机前悬线视觉检测项目

客户简介

随着汽车生产规模扩大、混线生产和生产节拍的加快,在多种汽车底盘模块混线制造装配中会出现错装、漏装等潜在风险。目前,汽车底盘装配的检测大多依靠人工检测完成,检测效率低且存在较大质量安全隐患。

项目攻关要点

1、复杂环境下汽车前底盘装配部件在混流线装配时,存在错装、漏装、人工检测效率低且部件难识别的问题;

2、在检测过程中,需要同时对字符、标记、形状等各类目标进行检测,检测平台稳定性和检测算法适应性亟待提升;

3、生产环境下,要求基于AI的检测模型能够部署到终端设备且满足实时检测的需求,需要克服AI模型快速部署和终端加速问题。

实施过程

研发了基于深度学习算法的在线视觉检测系统。

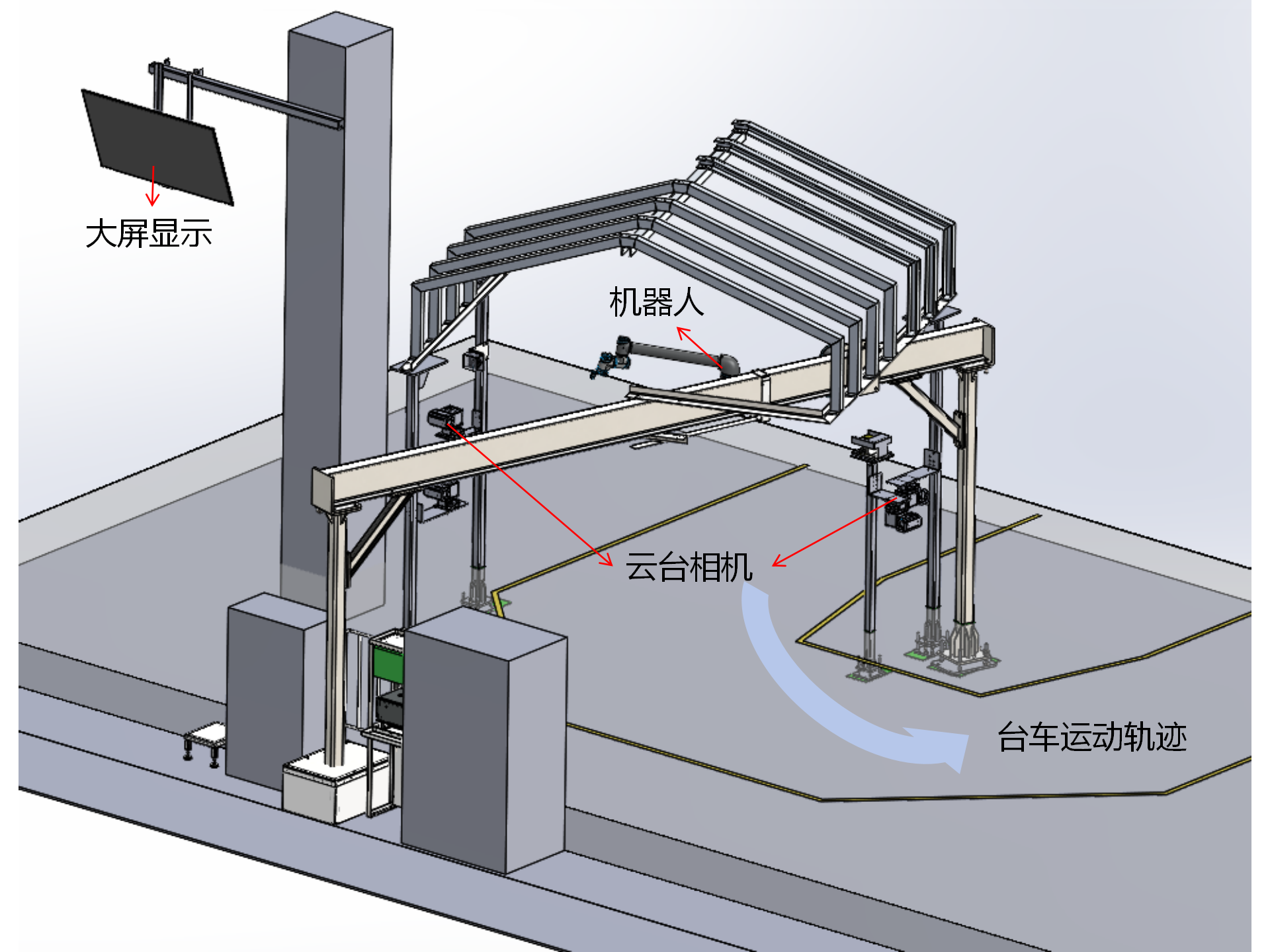

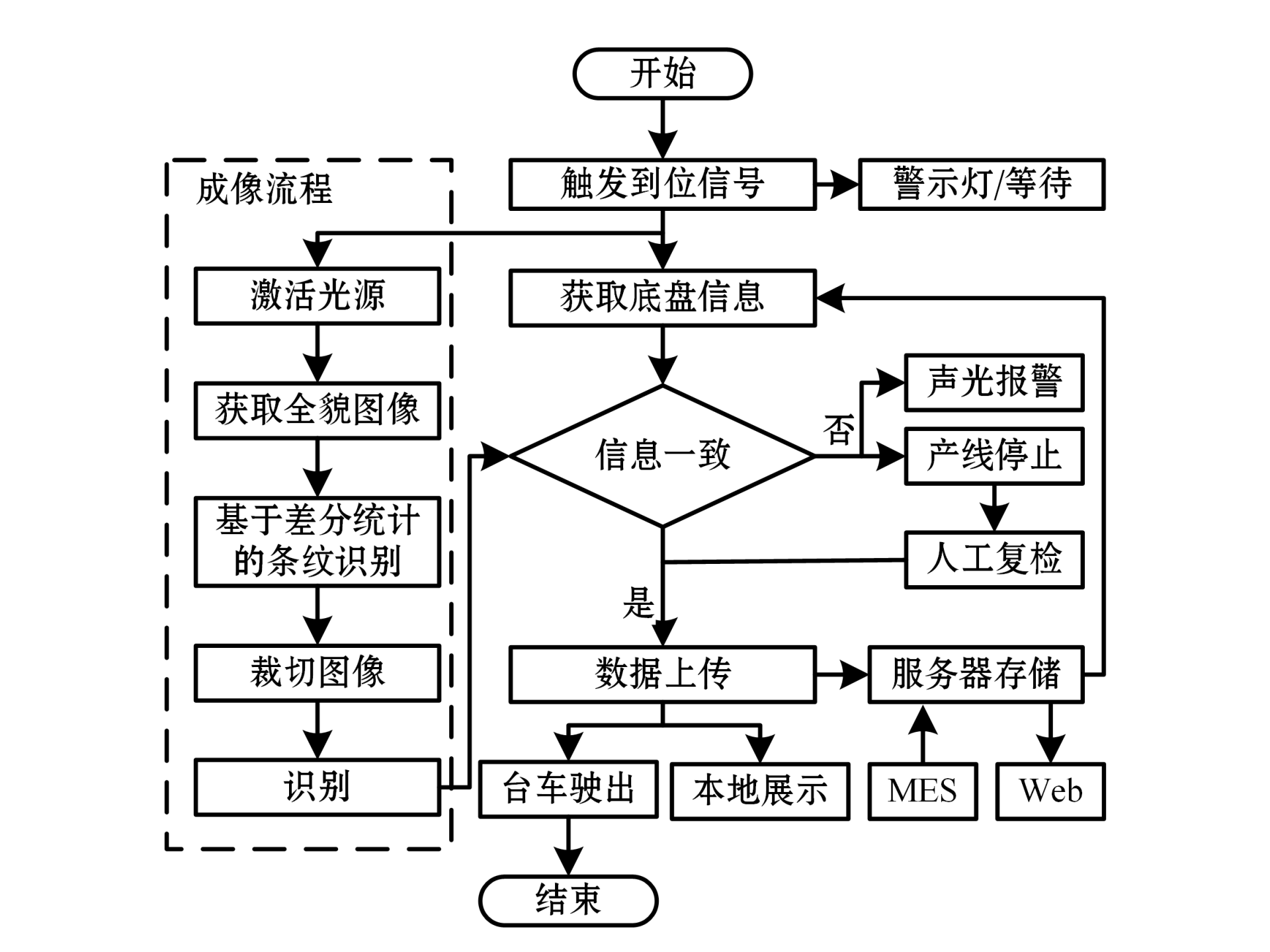

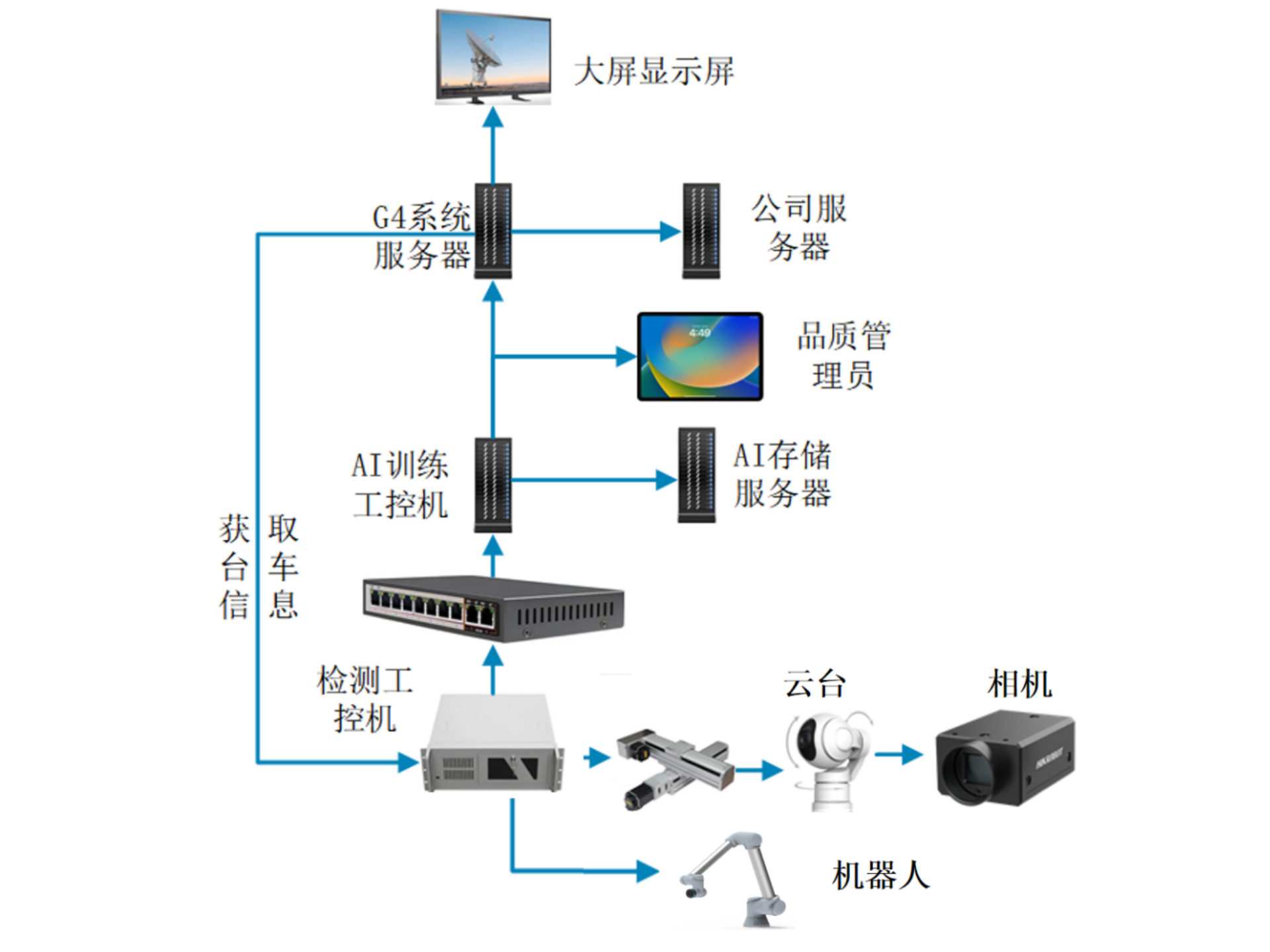

1、在线检测系统硬件构建:采用五套光源-相机组合的高精度成像系统,通过多角度光源照射,形成整个前底盘模块均匀的光照条件;使用协作机器人与多云台协同控制方案,多角度获取前底盘模块的全貌图像;利用基于差分统计的条纹识别算法剔除低质量图像;再根据检测目标特性,设计并优化基于AI的检测算法,实现了系统在工控机端的快速部署并具备实时检测功能。

现场仿真图

系统现场图

2、智能、安全、高效、全自动检测方式替代传统人工检测。

自动检测工作流程图

3、模块化硬件系统结构与标准化软件系统检测平台可高效快速移植与部署。

系统组成图

系统检测效果展示

项目实施效果

1、在识别方面,检测系统目标无遮挡检出率达到100%,综合识别准确率达到99.95%,平均检测时间3.5s,较之前人工检测效率提升94.55%;

2、在云台与机器人协作方面,运动综合延时<2s,重复运动控制精度2mm,采集覆盖率100%。